Ein eloxiertes Aluminiumrohr ist ein Aluminiumrohr, das einer Eloxalbehandlung unterzogen wurde, was zu einem dauerhaften Oxidfilm auf seiner Oberfläche führt. Dieses Verfahren erhöht die Korrosionsbeständigkeit und Abriebfestigkeit des Rohrs erheblich und verbessert gleichzeitig seine optische Attraktivität, selbst in extremen Umgebungen.

Mit ihrer überlegenen Oxidationsbeständigkeit, ihrem geringen Gewicht, ihrer hohen Festigkeit und ihrer hervorragenden Verschleißfestigkeit werden eloxierte Aluminiumrohre häufig in Branchen wie der Luft- und Raumfahrt, dem Automobilbau, der Baudekoration und elektronischen Geräten eingesetzt. Sie erfüllen die hohen Standards und vielfältigen Anforderungen über verschiedene Branchen hinweg. Ob in der Leistung oder in der Optik, eloxierte Aluminiumrohre sind unverzichtbare Hochleistungswerkstoffe in der modernen Industrie.

Klicken Sie hier, um den ultimativen Leitfaden für eloxierte Aluminiumrohre anzuzeigen.

Grundlegende Informationen zu eloxierten Aluminiumrohren

Legierungen: 6005, 6060, 6061, 6063, 6082, 6463, 7075

Härtegrad: T4, T5, T52, T6, T832

Formen: Rund, Quadratisch, Rechteckig, Oval

Länge: Standard 6 m, bis zu 13 m

Oxidationsgrad: Typ I, Typ II, Typ III

Oxiddicke: Standard-Oxidationsdicke 5-25 μm, Harteloxaldicke 25-100 μm

Farben: Klar, Silber, Weiß, Schwarz, Hellbronze, Mittelbronze, Dunkle Bronze, Extra Dunkle Bronze, Gold, Heller Champagner, Rot, Blau, Lila, Grün

Oberflächenveredelungen: geätzt, klar, sandgestrahlt, gebürstet, poliert, verspiegelt

Nachbearbeitung: Schneiden, Bohren, Gewindeschneiden, Fräsen, CNC-Bearbeitung, Biegen

Mindestbestellmenge (MOQ): Akzeptiert kleine Bestellungen mit einer Mindestbestellmenge von 500 kg

Produktionszeit: 25 bis 40 Tage, je nach Auftragskomplexität und Spezifikationen

Verpakung: Perlenmembranfolie, Holzkisten / Holzpaletten

Welche Arten von eloxierten Aluminiumrohren bietet Mastar an?

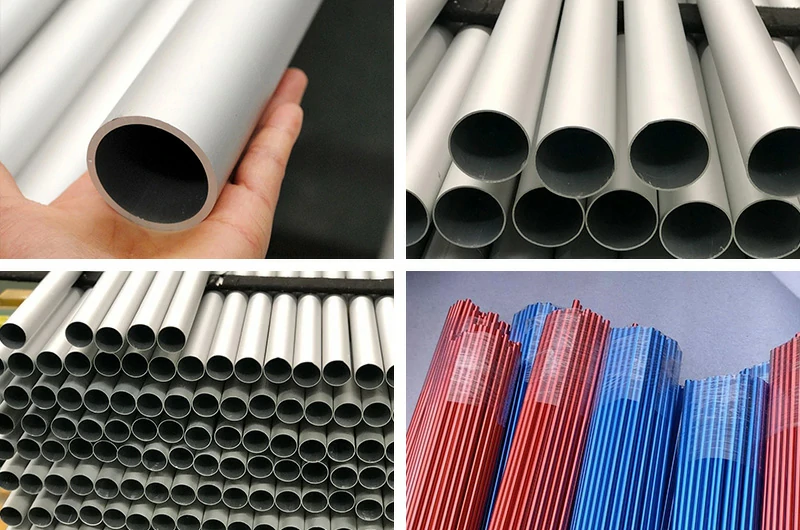

Rundrohr aus eloxiertem Aluminium

Rundrohr aus eloxiertem Aluminium- Legierungen: 6061, 6063, 6060, 6082, 6005, 2024, 7075

- Außendurchmesser: 0,4" - 16" (10-420 mm)

- Eloxierte Aluminium-Rundrohre werden aufgrund ihrer gleichmäßigen Festigkeit und ihres geringen Gewichts häufig in strukturellen Stütz- und Flüssigkeitsfördersystemen eingesetzt. Seine glatte Oberfläche erhöht nicht nur die Korrosionsbeständigkeit, sondern verbessert auch die Leistung in der Luft- und Raumfahrt sowie in der Automobilindustrie.

Vierkantrohr aus eloxiertem Aluminium

Vierkantrohr aus eloxiertem Aluminium- Legierungen: 6061, 6063, 6060

- Größe: 0,2" - 8" (5-200mm)

- Eloxiertes Aluminium-Vierkantrohr bietet eine hervorragende Festigkeit und Steifigkeit und ist damit ideal für architektonische Dekorationen und Rahmenkonstruktionen. Sein einzigartiges Aussehen und seine Abriebfestigkeit machen es zu einem weit verbreiteten Einsatz in modernen Häusern und Gewerberäumen.

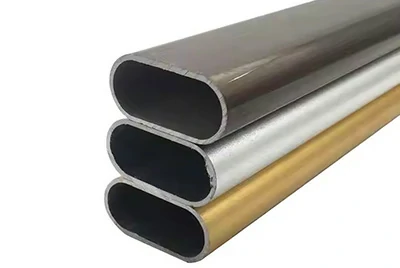

Eloxiertes Aluminium-Ovalrohr

Eloxiertes Aluminium-Ovalrohr- Legierungen: 6061, 6063, 6060, 2024

- Größe: 0,4" - 16" (10-420mm)

- Das stromlinienförmige Design aus eloxierten Aluminium-Ovalrohren macht es besonders beliebt in der Automobil- und Fahrradindustrie, da es den Luftwiderstand reduziert und gleichzeitig seine Ästhetik verbessert. Seine ausgezeichnete Oxidationsbeständigkeit gewährleistet einen langfristigen Einsatz in verschiedenen Umgebungen.

Rechteckige Rohre aus eloxiertem Aluminium

Rechteckige Rohre aus eloxiertem Aluminium- Legierungen: 6061, 6063, 6060

- Größe: 0,2" - 8" (5-200mm)

- Eloxierte Aluminium-Rechteckrohre bieten eine hervorragende Tragfähigkeit und Anpassungsfähigkeit, wodurch sie in mechanischen Strukturen und im Möbelbau weit verbreitet sind. Die langlebige eloxierte Aluminiumfolie verbessert die Abriebfestigkeit und Korrosionsbeständigkeit und gewährleistet eine hervorragende Leistung bei verschiedenen Anwendungen.

Welche anderen Arten von eloxierten Produkten kann Mastar anbieten?

- Nahtlose Aluminiumrohre

- Kaltgezogene Aluminiumrohre

- Dünnwandige Aluminiumrohre

- Dickwandige Aluminiumrohre

- Teleskop-Aluminiumrohr

- Aluminiumrohr mit Gewinde

- Aluminium-Zylinderrohre

- Stromlinienförmige Aluminiumrohre

- Kundenspezifische Aluminiumrohre

Was sind die beliebtesten Legierungen für die eloxierten Aluminiumrohre von Mastar?

- 6061 T6 Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221, ASTM B241

- Anwendung: Luft- und Raumfahrt, Automobilindustrie

- 6063 T5/T52 Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221, ASTM B241

- Anwendung: architektonische Dekoration, Leitplanke, Möbel

- 6060 T5/T6 Rohr aus eloxiertem Aluminium

- Norm: EN 755, ASTM B221

- Anwendung: Bauwesen, Elektroinstallationsrohre, Möbelpolster

- 6005 T5 Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221

- Anwendung: Schienenverkehr, Bau von Brücken

- 6082 T6 Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221

- Anwendung: Strukturrahmen für die Luft- und Raumfahrt

- 6066 T4/T6 Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221

- Anwendung: High-End-Fahrräder, Luft- und Raumfahrt

- 5052 O Rohr aus eloxiertem Aluminium

- Norm: EN 755, ASTM B221

- Anwendung: Kraftstoffleitung, Hydraulikleitung

- 5083 H112 Rohr aus eloxiertem Aluminium

- Norm: EN 755, ASTM B221, ASTM B241

- Anwendung: Schiffe, Petrochemie

- 5086 H111 Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221, ASTM B241

- Anwendung: Schifffahrtsindustrie, Niedertemperaturbereich

- 7003 O Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221

- Anwendung: Automobilbau, Luft- und Raumfahrt

- 7005 T5/T6 Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221

- Anwendung: Fahrradrahmen, Outdoor-Sportgeräte

- 7075 T6 Eloxiertes Aluminiumrohr

- Norm: EN 755, ASTM B221, ASTM B241

- Anwendung: Luft- und Raumfahrt, Ölbohrer

Welche Farben sind für Mastar eloxierte Aluminiumrohre erhältlich?

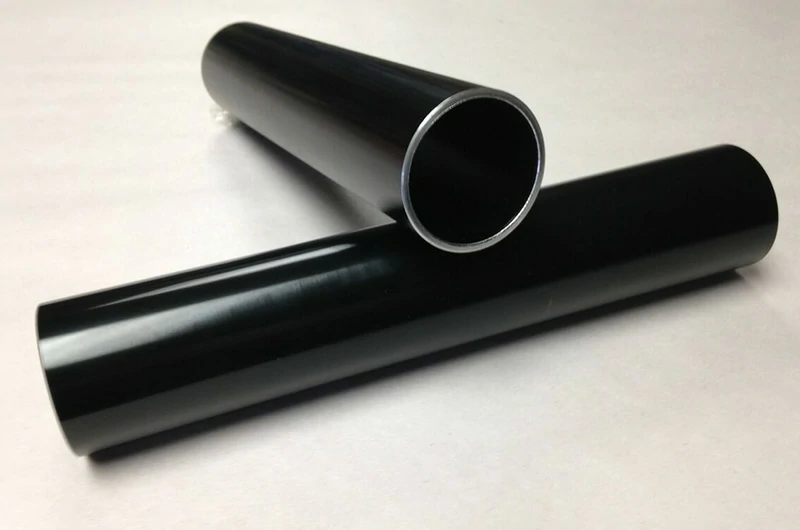

Schwarz eloxiertes Aluminiumrohr

Schwarz eloxiertes Aluminiumrohr ist aufgrund seines modernen Aussehens eine beliebte Wahl im architektonischen Design. Die 20 μm dicke Eloxalschicht absorbiert effektiv Farbstoffe und bietet eine hervorragende Abriebfestigkeit, wodurch sie sich ideal für Fensterrahmen, Trennwände und andere Anwendungen eignet, bei denen Haltbarkeit und Ästhetik wichtig sind.

Klares (silbernes) eloxiertes Aluminiumrohr

Durchsichtiges eloxiertes Aluminiumrohr (auch bekannt als silber eloxiertes Aluminium) ist bekannt für seinen geringen Wartungsaufwand und sein helles Aussehen, wodurch es für eine Vielzahl von Designumgebungen geeignet ist. Sein elegantes silbernes Finish vereint Ästhetik und Funktionalität und eignet sich perfekt für architektonische Strukturen und Designelemente. Diese eloxierte Oberfläche erfordert keine besondere Behandlung und behält ihr perfektes Aussehen für lange Zeit.

Gold eloxiertes Aluminiumrohr

Das goldeloxierte Aluminiumrohr verleiht jedem Projekt mit seiner glänzenden goldenen Oberfläche eine luxuriöse Note, wodurch es für verschiedene Größenanforderungen geeignet ist und einen einzigartigen Stil bietet. Dieses Material kombiniert Langlebigkeit und Eleganz und eignet sich perfekt für hochwertige Designlösungen.

Die eloxierten Aluminiumrohre von Mastar bieten verschiedene Farboptionen, darunter:

- Durchsichtiges, satiniertes, eloxiertes Aluminiumrohr

- Champagner eloxiertes Aluminiumrohr

- Bronze eloxiertes Aluminiumrohr

- Rot eloxiertes Aluminiumrohr

- Blau eloxiertes Aluminiumrohr

- Lila eloxiertes Aluminiumrohr

Beste Anwendungen für eloxierte Aluminiumrohre

Architektonische Dekoration

Eloxierte Aluminiumrohre spielen eine wichtige Rolle in der architektonischen Dekoration und werden häufig für Tür- und Fensterbeschläge, Handläufe und Trennwände verwendet. Ihre hohe Korrosionsbeständigkeit und ihr elegantes Aussehen machen sie aus der modernen Architektur nicht mehr wegzudenken. Darüber hinaus verstärkt das Eloxieren die dekorative Wirkung der Oberfläche und macht sie für Geländer, Gardinenstangen, Kleiderstangen, Badezimmerregale, Garderobenschienen und andere Wohnaccessoires geeignet.

Sportgeräte für den Außenbereich

In Outdoor-Sportgeräten werden eloxierte Aluminiumrohre wegen ihres geringen Gewichts und ihrer Langlebigkeit bevorzugt. Ihre Korrosionsbeständigkeit und ihre hervorragenden mechanischen Eigenschaften machen sie ideal für den Einsatz in Fahrradrahmen, Zeltstangen, Wanderstöcken, Golfschlägern, Skiausrüstung und anderen Sportartikeln. Diese Rohre gewährleisten die Stabilität und Sicherheit von Geräten in verschiedenen Umgebungen.

Medizinische Geräte

Medizinische Geräte erfordern Materialien mit Hygiene- und Haltbarkeitsstandards, und eloxierte Aluminiumrohre sind die perfekte Wahl. Mit ihrer glatten, kratzfesten Oberfläche tragen eloxierte Rohre dazu bei, die Sauberkeit medizinischer Geräte zu erhalten und das Kontaminationsrisiko zu verringern. Sie werden häufig in chirurgischen Instrumenten, Sondenhaltern, medizinischen Instrumenten und Überwachungsgeräten eingesetzt.

Optische Komponenten

Auch in optischen Komponenten finden eloxierte Aluminiumrohre wichtige Anwendungen. Die eloxierte Oberfläche kann in verschiedenen Farben eingefärbt werden und hat ein geringes Reflexionsvermögen, wodurch sie sich ideal für den Einsatz in Gehäusen für optische Instrumente, Kameraobjektivtuben, Zubehör für optische Instrumente und anderen verwandten Produkten eignet. Dies erhöht die Haltbarkeit optischer Geräte erheblich.

Automobilbau

In der Automobilindustrie werden eloxierte Aluminiumrohre aufgrund ihres geringen Gewichts und ihrer hohen Festigkeit in großem Umfang für Karosseriestrukturen, Kraftstoffleitungen und Innenteile verwendet. Der Eloxalprozess bietet zusätzlichen Schutz und ästhetische Vorteile, verbessert sowohl das Aussehen als auch die Haltbarkeit von Fahrzeugen und erfüllt die Designanforderungen moderner Autos.

Pneumatische Systeme

Eloxierte Aluminiumrohre eignen sich hervorragend für pneumatische Systeme, wo sie hohem Druck standhalten und eine hervorragende Abriebfestigkeit bieten müssen. Diese Rohre sind ein wesentlicher Bestandteil von pneumatischen Geräten, Ventilen, Zylinderrohren und Kompressoren und sorgen für einen effizienten Betrieb dieser Systeme.

Warum sollten Sie sich für die eloxierten Aluminiumrohre von Mastar entscheiden?

Mastar ist ein Hersteller, der sich auf hochwertige Aluminiumprodukte konzentriert und seinen Kunden außergewöhnliche Produkte und Dienstleistungen bietet. Unser professionelles Team, das sich aus erfahrenen technischen Experten zusammensetzt, ist in der Lage, die unterschiedlichen Anforderungen verschiedener Branchen zu erfüllen.

Wenn Sie sich für Mastar als Lieferanten von eloxierten Aluminiumrohren entscheiden, genießen Sie die folgenden Vorteile:

- Hohe Qualitätsstandards: Wir befolgen strenge Herstellungsprozesse, um sicherzustellen, dass jedes eloxierte Aluminiumrohr den internationalen Standards entspricht und eine hervorragende Korrosionsbeständigkeit und Abriebfestigkeit bietet.

- Extra lange Produkte: Wir bieten eloxierte Aluminiumrohre mit einer Länge von bis zu 13 Metern an, um die Anforderungen verschiedener komplexer Anwendungen zu erfüllen.

- Kundenspezifische Lösungen: Wir können eloxierte Aluminiumrohre an Ihre spezifischen Anforderungen anpassen, einschließlich schwarzer Eloxierung für einzigartige ästhetische Effekte und Haltbarkeit.

- Reiche Erfahrung: Mit jahrelanger Branchenerfahrung haben wir ein einzigartiges Know-how bei der Lösung komplexer technischer Herausforderungen angesammelt.

- Flexible Produktionsfähigkeit: Ob für Kleinserien oder Großserien, wir können schnell auf Ihre Bedürfnisse reagieren und eine schnelle Lieferung gewährleisten.

- Umfassender After-Sales-Support: Unser Serviceteam steht Ihnen immer zur Seite und bietet einen umfassenden After-Sales-Support, um sicherzustellen, dass Sie während des Gebrauchs keine Bedenken haben.

Ultimativer Leitfaden für eloxierte Aluminiumrohre

Hier finden Sie alle wichtigen Kenntnisse über eloxierte Aluminiumrohre. Wenn Sie Fragen haben, finden Sie hier die Antworten.

Sie erfahren alles über Produktionsprozesse, Spezifikationen, Verarbeitbarkeit, Qualitätsanforderungen und mehr.

Inhaltsverzeichnis

- Was sind eloxierte Aluminiumrohre?

- Welche Arten von Eloxalverfahren gibt es?

- Wie sieht der konkrete Prozessablauf beim Eloxieren aus?

- Was sind die wesentlichen Vorteile von eloxierten Aluminiumrohren?

- Was ist schwarzes Eloxieren?

- Was sind die Vorteile des schwarzen Eloxierens?

- Können alle Aluminiumlegierungen eloxiert werden?

- Was ist die typische Lebensdauer von eloxierten Aluminiumrohren?

- Können eloxierte Aluminiumrohre direkt zu ästhetischen Zwecken verwendet werden?

- Können eloxierte Aluminiumrohre gebogen werden?

- Können eloxierte Aluminiumrohre geschweißt werden?

- Können eloxierte Aluminiumrohre bearbeitet werden?

- Was ist der Unterschied zwischen normalem Eloxieren und Harteloxieren?

- Wie führt man Qualitätsprüfungen an eloxierten Aluminiumrohren durch?

Was sind eloxierte Aluminiumrohre?

Eloxierte Aluminiumrohre sind Aluminiumrohre, die mit dem Eloxalverfahren behandelt werden und auf ihrer Oberfläche eine harte, korrosionsbeständige Oxidschicht bilden. Bei diesem Verfahren entsteht durch eine elektrolytische Reaktion eine oxidierte Schicht auf dem Aluminiumrohr, die die Abriebfestigkeit und Korrosionsbeständigkeit erheblich verbessert und gleichzeitig das ästhetische Erscheinungsbild verbessert.

Welche Arten von Eloxalverfahren gibt es?

Eloxieren Typ I

Dicke der Oxidschicht: ≤5μm

Dieser Prozess, der auch als Passivierung bezeichnet wird, beinhaltet in der Regel eine Behandlung mit Chromsäure- oder Mangansäurelösungen, die eine dünne Oxidschicht (nicht mehr als 5 Mikrometer) auf der Oberfläche der Aluminiumlegierung bilden. Die resultierende Oxidschicht ist zwar dünn, bietet aber eine hervorragende Korrosionsbeständigkeit und eine gute Haftung. Dieses Verfahren wird häufig verwendet, wenn Produkte eine kontinuierliche elektrische Leitfähigkeit erfordern.

Eloxieren Typ II

Dicke der Oxidschicht: 5-20 μm

Dieser Prozess wird unter Verwendung eines Schwefelsäureelektrolyten für die elektrochemische Oxidation durchgeführt, und die resultierende Oxidschichtdicke reicht typischerweise von 5 bis 20 Mikrometern, manchmal von mehr als 25 Mikrometern. Die poröse Oxidschicht bietet eine überlegene Korrosionsbeständigkeit und Färbeeigenschaften und eignet sich daher für Anwendungen im Bauwesen, im Transportwesen und in Haushaltsgeräten, bei denen Aluminiumprodukte lackiert werden müssen.

Eloxieren Typ III

Dicke der Oxidschicht: 25-100μm

Dieser Prozess, der auch als Harteloxieren bezeichnet wird, wird bei niedrigeren Temperaturen und höheren Spannungen durchgeführt, wodurch ein Oxidfilm mit einer Dicke von 25-150 Mikrometern entsteht. Diese Schicht ist mit einer Härte von mehr als 300 HB deutlich härter als die Standard-Schwefeleloxalfolie und bietet eine hervorragende Abriebfestigkeit und Hitzebeständigkeit. Dieser Typ wird hauptsächlich in Automobil-, Luft- und Raumfahrt- und Schwerindustriekomponenten eingesetzt, insbesondere für Anwendungen mit hohem Verschleiß und Stößen.

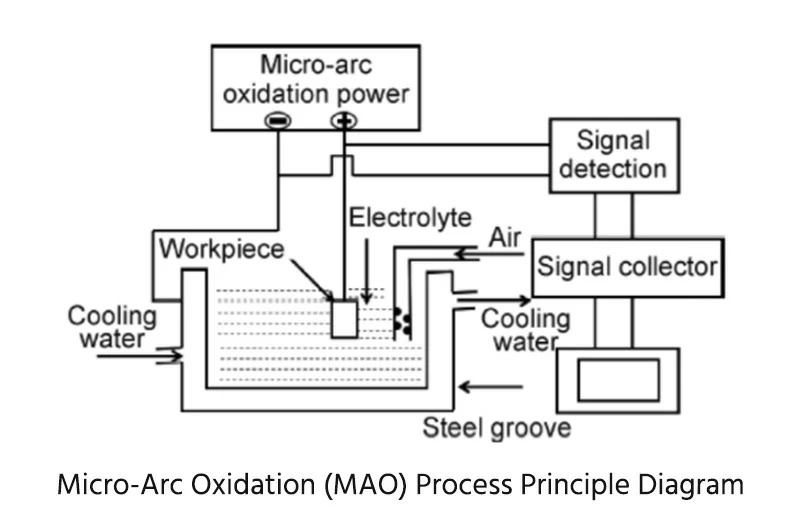

Typ IV Eloxieren (Mikro-Lichtbogenoxidation)

Die Mikrolichtbogenoxidation (MAO), auch Mikroplasma-Oxidation (MPO) genannt, bildet bei höheren Spannungen einen keramikartigen Oxidfilm, der eine Härte von über 1000 HB erreicht, vergleichbar mit hartem Stahl. Dieses Verfahren wird bei Bauteilen eingesetzt, die eine extrem hohe Abriebfestigkeit erfordern, wie z. B. Kolben, Lager und Verbinder.

Wie sieht der spezifische Prozessablauf beim Eloxieren von Aluminiumrohren aus?

Behandlung vor dem Eloxieren

Entölen und Reinigen

Zuerst müssen die Aluminiumrohre gereinigt werden, um alle Öle zu entfernen, die während des Extrusions- oder Ziehprozesses entstehen. Es sollte ein geeigneter Entfetter, wie z. B. ein alkalischer Reiniger (z. B. Natronlauge) oder Lösungsmittel (z. B. Aceton oder Isopropanol), verwendet werden.

Der Entfetter wird gleichmäßig aufgetragen oder das Aluminiumrohr wird eingetaucht, um eine gründliche Abdeckung zu gewährleisten. Bei Rohren mit großem Durchmesser sollten Sie die Verwendung von Sprüh- oder Tauchreinigung in Betracht ziehen.

Spülen Sie das Aluminiumrohr anschließend gründlich mit reinem Wasser ab, um verbleibende Entfettungsmittel und gelöste Verunreinigungen zu entfernen und einen gleichmäßigen Wasserfluss über jede Rohroberfläche zu gewährleisten.

Die Sauberkeit des Aluminiumrohrs ist entscheidend für die Haftung und Gleichmäßigkeit der Eloxalschicht, daher muss dieser Schritt vorsichtig gehandhabt werden.

Alkalisches Ätzen (Beizen)

Das Ätzen, auch alkalische Reinigung genannt, erfordert die Verwendung einer geeigneten Ätzlösung. Typischerweise wird Natriumhydroxid (Natronlauge) oder ein saures Ätzmittel (wie verdünnte Schwefelsäure) verwendet. Die Auswahl hängt von der jeweiligen Aluminiumlegierung und den gewünschten Effekten ab.

Das Aluminiumrohr wird in die Ätzlösung getaucht, so dass alle Oberflächen gleichmäßig freigelegt werden. Der Ätzvorgang dauert in der Regel mehrere Minuten bis etwa zehn Minuten.

Spülen Sie das Röhrchen nach dem Ätzen sofort mit reinem Wasser, um die Ätzlösung und Nebenprodukte aus der Reaktion zu entfernen.

Durch das alkalische Ätzen wird der natürliche Oxidfilm effektiv von der Oberfläche entfernt und die Oberflächenrauheit erhöht, wodurch die Haftung der nachfolgenden Eloxalschicht verbessert wird.

Neutralisation und Spülung

Nach dem alkalischen Ätzen neutralisieren Sie das Rohr, indem Sie es in verdünnte Salpetersäure tauchen, die hilft, alle verbleibenden feinen Partikel und Rückstände aus dem Ätzprozess zu entfernen.

Sobald die Neutralisation abgeschlossen ist, spülen Sie das Aluminiumrohr gründlich mit reinem Wasser aus, um sicherzustellen, dass alle chemischen Rückstände entfernt werden.

Wenn Sie sicherstellen, dass die Oberfläche vor dem Eloxieren frei von Verunreinigungen ist, wird die Qualität des Eloxalprozesses verbessert.

Chemisches Polieren

Das chemische Polieren ist ein wichtiger Schritt, bei dem Aluminiumrohre in eine stark saure Lösung getaucht werden, in der Regel eine Kombination aus Schwefel- und Phosphorsäure oder eine Mischung aus drei Säuren (Schwefel-, Phosphor- und Salpetersäure).

Das Aluminium reagiert mit der sauren Lösung, entfernt Oberflächenverunreinigungen und führt zu einem glatteren, polierteren Aussehen. Durch diesen Schritt wird die Oberflächengüte deutlich verbessert, was für die anschließende Eloxalbehandlung wichtig ist.

Spülen Sie das Aluminiumrohr nach dem chemischen Polieren mit reinem Wasser ab, um Säurerückstände zu entfernen, und verwenden Sie eine Neutralisationslösung, um den restlichen Säuregehalt zu neutralisieren. Führen Sie abschließend drei aufeinanderfolgende Wasserspülungen durch, um sicherzustellen, dass das Rohr gründlich sauber ist und die Grundlage für ein effektives Eloxieren gelegt wird.

Einrichten des Eloxalbades

Bau von Bädern

Verwenden Sie beim Bau des Eloxalbades geeignete Materialien wie Polypropylen oder PVC, da diese eine hervorragende Korrosionsbeständigkeit und elektrische Isolierung bieten.

Das Bad sollte so gestaltet sein, dass es genügend Platz für die Aluminiumrohre und die Elektrolytlösung bietet und gleichzeitig Platz für das Kühlsystem und die Elektroden lässt. Dadurch wird sichergestellt, dass der Eloxalprozess reibungslos ablaufen kann.

Aufbau der Elektrode

Die Kathoden werden in der Regel aus Blei oder Graphit hergestellt, die aufgrund ihrer Korrosionsbeständigkeit und elektrischen Leitfähigkeit ausgewählt werden. Die Kathodenoberfläche sollte sauber gehalten und gut mit der Stromquelle verbunden sein.

Die zu eloxierenden Aluminium-Werkstücke werden auf den Anodengestellen montiert, wodurch eine stabile elektrische Verbindung mit den Anodenstäben gewährleistet ist, um einen effektiven Elektrolyseprozess zu gewährleisten.

Elektrolyt-Vorbereitung

Der Elektrolyt ist in der Regel eine 10%-20%ige Schwefelsäurelösung, wobei die Konzentration auf die spezifischen Anforderungen der Werkstücke abgestimmt wird. Die Lösung sollte gleichmäßig gemischt werden, um lokale Konzentrationsschwankungen zu vermeiden, was einen stabilen und effektiven elektrolytischen Prozess gewährleistet.

Temperaturregelung

Der optimale Temperaturbereich für das Eloxieren liegt in der Regel zwischen 20 °C und 22 °C. Um diese Temperatur zu halten, werden Kühlsysteme wie Kühlschlangen oder Wärmetauscher eingesetzt, wobei die Temperatur regelmäßig überwacht werden sollte.

Wenn die Temperatur zu hoch ist, kann die Oxidschicht zu porös werden, was ihre Festigkeit und Korrosionsbeständigkeit beeinträchtigt. Wenn die Temperatur zu niedrig ist, kann sich die Reaktionsgeschwindigkeit verlangsamen, was die Gleichmäßigkeit der Eloxalschicht beeinträchtigen kann. Daher ist die Temperaturkontrolle entscheidend, um optimale Eloxalergebnisse zu erzielen.

Rührsystem

Luftrühren, mechanisches Rühren oder Pumpenzirkulation können verwendet werden, um die Gleichmäßigkeit des Elektrolyten aufrechtzuerhalten. Die Rührfrequenz sollte regelmäßig überwacht und angepasst werden, um eine lokale Überhitzung oder Sedimentation zu vermeiden, was dazu beiträgt, dass der Elektrolyt homogen bleibt und die Eloxalwirkung verbessert wird.

Nachfolgend finden Sie ein einfaches Diagramm eines typischen Eloxaltank-Setups:

+-----------------+ | DC Power Supply| +--------+--------+ | +------+------+ | | | |+--------+-------------+--------+| | | || | Anodizing | || | Tank | || | | || +-------------+ || | | || | Electrolyte| || | Solution | || | | |+--------+-------------+--------+ | | | Cooling | | System | +-------------+

Technische Daten eines typischen Schwefelsäure-Eloxalbehälters:

| Zusammensetzung des Elektrolyten | 10 bis 20 Gew.-% Schwefelsäure |

| Temperaturbereich | 20 °C bis 22 °C (68 °F bis 72 °F) |

| Stromdichte | 10 bis 20 Ampere pro Quadratfuß (ASF) oder 1,1 bis 2,2 Ampere pro Quadratdezimeter (ASD) |

| Agitation | Luftrührung, mechanisches Rühren oder Pumpumwälzung |

| Material für Kathoden | Blei oder Graphit |

| Anodenmaterial | Werkstücke aus Aluminium zum Eloxieren |

Eloxalverfahren

Eintauchen in Elektrolyt

Das Aluminiumrohr wird langsam in die vorbereitete Elektrolytlösung eingetaucht, wobei sichergestellt wird, dass es vollständig eingetaucht ist und sich keine Luftblasen auf der Oberfläche bilden.

Aktuelle Aktivierung

Der Strom wird aktiviert, indem eine Gleichstromquelle an die Anode und Kathode angeschlossen wird, um einen reibungslosen Stromfluss zu gewährleisten. Die Stromdichte wird entsprechend den spezifischen Anforderungen des fertigen Produkts angepasst und in der Regel zwischen 10 und 20 Ampere pro Quadratfuß (ASF) gehalten. Dies gewährleistet die Effektivität und Gleichmäßigkeit des Eloxalprozesses.

Überwachung von Parametern

Die Überwachung der wichtigsten Parameter ist für den Eloxalprozess von entscheidender Bedeutung. Mit zunehmender Spannung nimmt auch die Dicke der Eloxalschicht zu. Ingenieure müssen die Spannung entsprechend der gewünschten Dicke einstellen.

Die Wachstumsrate der Eloxalschicht soll überwacht und aufgezeichnet werden. Typischerweise bleibt die Wachstumsrate zwischen 0,1 und 1,0 μm/min, was die Gleichmäßigkeit und Funktionalität der Eloxalschicht gewährleistet.

Bildung der Oxidschicht

Die Eloxalschicht besteht aus einer Sperrschicht und einer porösen Schicht. Die Sperrschicht bietet eine hervorragende Korrosionsbeständigkeit, während die poröse Schicht für nachfolgende Färbe- oder Versiegelungsbehandlungen geeignet ist.

Es ist wichtig, während des Eloxalprozesses stabile Parameter wie Elektrolytzusammensetzung, Temperatur und Rühren aufrechtzuerhalten, da diese Faktoren die Dichte und Porosität der Oxidschicht erheblich beeinflussen.

Schlüsselparameter und ihre Auswirkungen auf den Eloxalprozess:

| Spannung | Bestimmt die Dicke der Oxidschicht |

| Stromdichte | Beeinflusst die Wachstumsrate und Porosität der Oxidschicht |

| Eloxalzeit | Beeinflusst die Dicke der Oxidschicht |

| Zusammensetzung des Elektrolyten | Bestimmt die Art und die Eigenschaften der Oxidschicht |

| Temperatur | Beeinflusst die Dichte, Härte und Porosität der Oxidschicht |

| Agitation | Beeinflusst die Gleichmäßigkeit und Morphologie der Oxidschicht |

Wasserspülung nach dem Eloxieren

Spülen Sie das Aluminiumrohr nach dem Eloxieren gründlich mit reinem Wasser ab, um zu verhindern, dass die Oxidschicht durch Reste oder Verunreinigungen beschädigt wird.

Führen Sie nach dem Spülen mit Wasser einen Ultraschallreinigungsprozess durch, um alle verbleibenden sauren Lösungen zu entfernen und eine saubere, schadstofffreie Oberfläche zu gewährleisten.

Die Tube wird dann einer letzten Wasserspülung unterzogen, um sicherzustellen, dass keine Rückstände zurückbleiben, bevor mit dem nächsten Schritt, wie z. B. der Färbebehandlung, fortgefahren wird.

Behandlung zum Färben

Es werden verschiedene Methoden verwendet, um eloxiertem Aluminium Farbe zu verleihen:

1. Färben: Das Aluminiumrohr wird in eine Farbstofflösung getaucht, damit der Farbstoff die Oxidschicht durchdringen und eine dauerhafte Farbe erzeugen kann.

2. Elektrolytische Färbung: Es werden Metallsalze verwendet, und es wird ein Strom angelegt, um Metallionen abzuscheiden, die verschiedene Farben bilden.

3. Integrale Färbung: Während des Eloxalprozesses werden Farbstoffe hinzugefügt, die mit der Lösung vermischt werden, um eine gleichmäßigere Färbung zu erzielen.

Jede dieser Methoden kann die Ästhetik und Korrosionsbeständigkeit des Aluminiumrohrs erheblich verbessern. Die konkrete Wahl der Methode hängt von den Anforderungen des Kunden ab.

Behandlung nach dem Eloxieren

Versiegelung

Die Versiegelung der Poren der Oxidschicht verbessert die Korrosionsbeständigkeit und Haltbarkeit.

Beim Versiegeln kann eine Vielzahl von Methoden eingesetzt werden, um die Leistung der Aluminiumoxidschicht zu verbessern.

Zuerst wird das Aluminiumrohr 15-30 Minuten lang in entionisiertes Wasser bei 90-100 °C getaucht, um das Aluminiumoxid in eine hydratisierte Form umzuwandeln.

Zweitens kann eine Nickelacetatlösung zur Abdichtung verwendet werden, um die Korrosionsbeständigkeit weiter zu verbessern.

Auch die chemische Kaltversiegelungstechnologie kann eingesetzt werden, um das ursprüngliche Erscheinungsbild zu erhalten und gleichzeitig einen guten Schutz zu bieten.

Durch diese Versiegelungsbehandlungen können die Poren der Oxidschicht effektiv verschlossen werden, wodurch die Korrosionsbeständigkeit und Haltbarkeit verbessert wird.

Trocknungsbehandlung

Nach dem Versiegeln und Reinigen wird das Aluminiumrohr in einem Heißwasserbad vorgewärmt, um eine gleichmäßige Temperaturverteilung zu gewährleisten. Anschließend wird es in einen Trockenschrank gebracht, um die Restfeuchtigkeit vollständig zu entfernen und sicherzustellen, dass die Oberfläche des Rohrs trocken und frei von Wasserflecken ist. Damit ist der Eloxalprozess abgeschlossen.

Was sind die wesentlichen Vorteile von eloxierten Aluminiumrohren?

- Überlegene Korrosionsbeständigkeit: Der Eloxalprozess erzeugt einen dauerhaften Oxidfilm auf der Oberfläche des Aluminiumrohrs, der seine Korrosionsbeständigkeit erheblich verbessert. Der Oxidfilm widersteht effektiv Umwelteinflüssen und chemischen Mitteln und verlängert die Lebensdauer des Aluminiumrohrs, insbesondere unter rauen Bedingungen.

- Erhöhte Oberflächenhärte: Der beim Eloxalprozess gebildete Oxidfilm erhöht die Oberflächenhärte des Aluminiumrohrs erheblich und macht es verschleißfester als unbehandeltes Aluminium. Diese erhöhte Härte ermöglicht es eloxierten Aluminiumrohren, unter mechanischer Reibung und Stößen hervorragende Leistungen zu erbringen.

- Kratzfestigkeit: Die Oberfläche von eloxierten Aluminiumrohren ist glatt und hart, wodurch sie weniger anfällig für Kratzer sind. Diese Kratzfestigkeit stellt sicher, dass die Rohre während des Transports und der Verwendung ihr Aussehen und ihre Leistung behalten.

- Färbbarkeit: Nach dem Eloxieren kann die Oberfläche des Aluminiumrohrs leicht gefärbt werden, um ästhetische und individuelle Anforderungen zu erfüllen. Diese Färbung wertet nicht nur das Erscheinungsbild auf, sondern verbessert auch die Korrosionsbeständigkeit des Materials weiter.

- Anpassungsfähigkeit an raue Umgebungen: Die Verschleißfestigkeit von eloxierten Aluminiumrohren macht sie für Umgebungen mit hohem Verschleiß geeignet, wie z. B. im Bergbau, im Maschinenbau und bei Ölbohrungen. Die Rohre sind häufig Abrieb wie Staub und Partikeln ausgesetzt, dennoch bietet die eloxierte Schicht einen wirksamen Schutz vor diesen Stößen.

- Verlängerte Lebensdauer: Aufgrund ihrer hervorragenden Abriebfestigkeit haben eloxierte Aluminiumrohre eine deutlich verlängerte Lebensdauer, wodurch der Bedarf an häufigem Austausch oder Wartung reduziert und dadurch die Gesamtbetriebskosten gesenkt werden.

Was ist schwarzes Eloxieren?

Das Schwarzeloxieren ist ein elektrochemisches Behandlungsverfahren für Aluminiumteile. Es beginnt mit einem Standard-Eloxalverfahren, um eine halbporöse Oxidschicht zu bilden, die dann mit entsprechenden Farbstoffen schwarz gefärbt wird.

Dieses Verfahren unterscheidet sich von den schwarzen Oxidbeschichtungen, die für Aluminiumteile nicht geeignet sind. Schwarz eloxiertes Aluminium hat nicht nur die Vorteile des normalen Eloxierens, sondern bietet auch eine verbesserte Abriebfestigkeit, Korrosionsbeständigkeit, Lichtabsorption und Wärmeableitungsfähigkeit.

Was sind die Vorteile des schwarzen Eloxierens?

Im Vergleich zum normalen Eloxieren sind die Hauptvorteile des schwarzen Eloxierens:

- Verbesserte Abrieb- und Korrosionsbeständigkeit: Das schwarze Eloxieren verbessert die Oberflächenverschleißfestigkeit von Aluminiumteilen und verhindert gleichzeitig Rost, wodurch ihre Haltbarkeit in rauen Umgebungen gewährleistet wird.

- Erhöhter thermischer Emissionsgrad: Der schwarze Farbstoff erhöht den thermischen Emissionsgrad des Aluminiums und eignet sich daher für Anwendungen wie Heizkörper und Satellitenkomponenten, bei denen eine effektive Wärmeableitung unerlässlich ist.

- Kein Ausgasen: Ordnungsgemäß abgedichtete, schwarz eloxierte Teile gasen im Vakuum nicht aus, was für den Schutz empfindlicher Geräte entscheidend ist.

- Hervorragende Farbechtheit: Teile, die mit anorganischen Salzen oder Metallsalzen für das schwarze Eloxieren gefärbt wurden, behalten ihre Farbstabilität unter UV-Strahlung und verhindern so ein Ausbleichen.

Können alle Aluminiumlegierungen eloxiert werden?

Die meisten Aluminiumlegierungen können dem Eloxalprozess unterzogen werden, einschließlich der Serien 1000, 3000, 5000, 6000 und 7000. Für Legierungen mit hohem Kupfer- oder Siliziumgehalt, wie z. B. die Serien 2000 und 4000, können jedoch besondere Bedingungen erforderlich sein.

Legierungen wie 6061, 6063, 6082, 5052, 5083 und 7075 eignen sich ideal zum Eloxieren. Bei der Auswahl bestimmter Eloxalprozesse und der Einstellung von Parametern für den Eloxalprozess ist es wichtig, die Legierungszusammensetzung zu berücksichtigen, da diese für das Ergebnis entscheidend ist.

Was ist die typische Lebensdauer von eloxierten Aluminiumrohren?

Die Lebensdauer von eloxierten Aluminiumrohren wird von verschiedenen Faktoren beeinflusst. Beim Einsatz in marinen, chemischen oder anderen korrosiven Umgebungen kann die Lebensdauer leicht verkürzt werden. Druck- oder Hochlastanwendungen können auch Ermüdungsschäden beschleunigen und die Lebensdauer des Rohrs verkürzen.

Im Allgemeinen können eloxierte Aluminiumrohre 15-20 Jahre halten, und bei regelmäßiger Wartung und Inspektion kann ihre Lebensdauer erheblich verlängert werden.

Können eloxierte Aluminiumrohre direkt für Erscheinungsbildteile verwendet werden?

Ja, eloxierte Aluminiumrohre sind aufgrund ihrer hervorragenden Oberflächengüte und Korrosionsbeständigkeit ideal für den Einsatz in Aussehensteilen.

Durch Eloxal- und Färbeprozesse kann eine Vielzahl von Farben und Veredelungen erzielt werden, die die Optik aufwerten.

Zu den gängigen Anwendungen gehören Außenteile von Automobilen, architektonische Dekorationen (z. B. Geländer, Gardinenstangen und Garderobenstangen), Möbelzubehör, Komponenten für medizinische Geräte und Komponenten für elektronische Produkte.

Bei Aussehensteilen müssen die Dicke der Eloxalschicht und die Oberflächenqualität kontrolliert werden, um die Integrität der Eloxalbeschichtung zu gewährleisten und eine langfristige Leistung in rauen Umgebungen zu gewährleisten.

Können eloxierte Aluminiumrohre gebogen werden?

Obwohl es im Allgemeinen nicht empfohlen wird, eloxierte Aluminiumrohre zu biegen, da dies zu Rissen im Oxidfilm führen kann (insbesondere bei hochfesten Legierungen wie 6061, 6082 und 7075), ist dies mit der richtigen Technik möglich.

Um das Risiko von Rissen zu minimieren, optimieren Sie den Biegeradius und -winkel und verwenden Sie Legierungen mit guter Duktilität und Zähigkeit, um die Biegeleistung zu verbessern.

Wenden Sie beim Biegen langsam und gleichmäßig Kraft an, um eine Spannungskonzentration zu vermeiden und die Gefahr von Rissen zu verringern.

Nach dem Biegen können die Rohre erneut eloxiert werden, um die Oxidschicht zu reparieren und zu verbessern und so den Oberflächenschutz zu verbessern.

Sie können sich auch an unsere Ingenieure wenden, um die spezifische Situation beim Biegen von Aluminiumoxidrohren schnell zu verstehen. Schnelles Angebot

Können eloxierte Aluminiumrohre geschweißt werden?

Das Schweißen von eloxierten Aluminiumrohren ist relativ komplex, aber es ist möglich.

Vor dem Schweißen muss die Oxidschicht entfernt werden, um eine gute Haftung an der Schweißnaht zu gewährleisten. Dies kann durch mechanisches Schleifen oder chemische Reinigung erfolgen.

Häufig werden WIG-Schweißen und MIG-Schweißen verwendet, wobei WIG aufgrund seiner höheren Schweißqualität für dünnere Rohre bevorzugt wird, während MIG-Schweißen für dickere Rohre geeignet ist.

Steuern Sie während des Schweißens den entsprechenden Schweißstrom, die Geschwindigkeit und den Gasschutz, um Defekte wie Porosität und Risse zu vermeiden. Behandeln Sie den geschweißten Bereich nach dem Schweißen durch erneutes Eloxieren, um die Oxidschicht wiederherzustellen und ihre Integrität zu erhalten.

Können eloxierte Aluminiumrohre bearbeitet werden?

Ja, eloxierte Aluminiumrohre können bearbeitet werden, z. B. durch Schneiden, Bohren und Fräsen.

Da die Oxidschicht jedoch hart ist, kann sie zu einem erhöhten Werkzeugverschleiß führen, der eine Anpassung der Bearbeitungsparameter erfordert. Außerdem wird durch die Bearbeitung die eloxierte Schicht entfernt, wodurch das unbehandelte Aluminiumsubstrat freigelegt wird.

Es wird allgemein empfohlen, das Aluminiumrohr vor dem Eloxieren zu bearbeiten, um eine Beschädigung der schützenden Oxidschicht zu vermeiden und den Oberflächenschutz zu verringern.

Was ist der Unterschied zwischen normalem Eloxieren und Harteloxieren?

Durch regelmäßiges Eloxieren (auch als Eloxieren Typ II bezeichnet) entsteht ein dünnerer Oxidfilm (5-25 μm), hauptsächlich zu dekorativen und ästhetischen Zwecken. Es bietet verschiedene Farben und Ausführungen, die typischerweise für Aussehensteile verwendet werden.

Beim Harteloxieren (auch bekannt als Typ-III-Eloxieren) entsteht ein dickerer Oxidfilm (25-100 μm), der für seine hohe Abriebfestigkeit und Korrosionsbeständigkeit bekannt ist. Das Harteloxieren erfordert eine höhere Spannung, eine niedrigere Temperatur und längere Verarbeitungszeiten, was zu einem matten Erscheinungsbild führt. Zu den Farben gehören in der Regel transparent, grau oder schwarz.

Harteloxieren wird häufig in der Luft- und Raumfahrt, der Automobilindustrie und in der Schwerindustrie eingesetzt, insbesondere dort, wo eine hohe Verschleiß- und Schlagfestigkeit erforderlich ist.

Wie wird die Qualität von eloxierten Aluminiumrohren getestet?

Die Qualität von eloxierten Aluminiumrohren wird gemäß den Normen ASTM B244 getestet, die eine Reihe von Testverfahren umfassen, die speziell zur Bewertung der Qualität und Leistung der eloxierten Beschichtung entwickelt wurden. Dadurch wird sichergestellt, dass das Aluminiumrohr die Industriestandards für Dicke, Korrosionsbeständigkeit und Farbkonsistenz erfüllt.

1. Messung der Dicke

Die Dicke der Eloxalschicht wirkt sich direkt auf ihre Schutzleistung und Haltbarkeit aus. Die Wirbelstromprüfung wird häufig zur Messung der Dicke gemäß ASTM B244 verwendet, wobei eine Sonde verwendet wird, um präzise Messungen an der Rohroberfläche durchzuführen, wobei mehrere Punkte auf Zuverlässigkeit getestet werden.

2. Korrosionsbeständigkeitstest

Das Korrosionsverhalten der Eloxalschicht wird mittels Salzsprühtest (ASTM B117) bewertet. Die Proben werden in eine Salzsprühnebelkammer gegeben, um eine korrosive Umgebung zu simulieren, und der Korrosionsbereich und die Art der Korrosion werden aufgezeichnet.

3. Bewertung der Farbkonsistenz

Die Beibehaltung einer konsistenten Farbe ist entscheidend für die Produktästhetik. Ein Spektralphotometer wird verwendet, um Probenwerte zu messen und mit standardisierten Farbproben (CIELAB-Standards) zu vergleichen, um die Konsistenz über verschiedene Produktionschargen hinweg zu gewährleisten.

Durch die Analyse von Dicken-, Korrosions- und Farbdaten können Probleme im Prozess identifiziert werden. Basierend auf den Testergebnissen können Produktionsparameter angepasst und Qualitätskontrollprozesse aktualisiert werden, um sicherzustellen, dass die eloxierten Aluminiumrohre den Industriestandards entsprechen.